O cimento é piroprocessado em fornos cilíndricos longos que giram axialmente a uma taxa de 30 a 250 rotações por hora. O eixo do forno é ligeiramente inclinado, normalmente 1-4º, permitindo que a mistura crua ou farinha alimentada na extremidade superior do tubo seja adequadamente processada na taxa prescrita. Um tubo de queimador localizado na extremidade oposta do forno produz temperaturas de carga de aproximadamente 1450º C. Os fornos têm freqüentemente até 3,6 metros de diâmetro, o que é grande o suficiente para acomodar um automóvel. Em muitos casos, os fornos são mais altos do que a altura de um prédio de 40 andares. A mistura de calcário e argila move-se gradualmente pelo forno. Certos elementos são expelidos na forma de gases. Os demais elementos se unem para formar uma substância chamada clínquer que sai do forno como bolas cinza em brasa, do tamanho de bolas de gude. Após o resfriamento, o clínquer é triturado e misturado com pequenas quantidades de gesso e calcário para fazer cimento.

Para produzir de clínquer de alta qualidade em um forno rotativo é necessário ter uma variação mínima de processo dos materiais que alimentam o forno. Taxas de alimentação apertadas podem atingir uma profundidade de leito estável e previsível. Isso, por sua vez, levará a taxas de reação mais controláveis e menor níveis de emissão de gases de combustão que são críticos para uma produção bem-sucedida em uma fábrica de cimento.

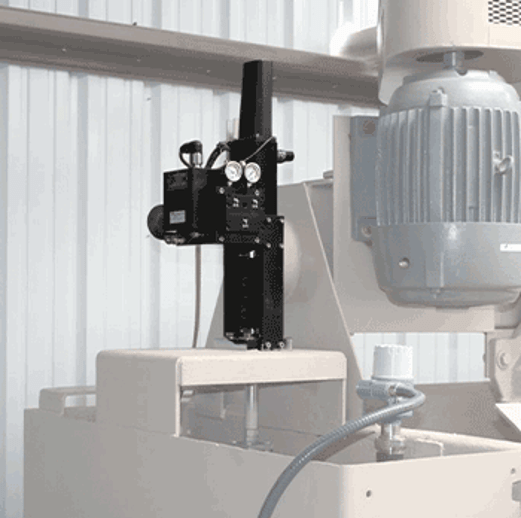

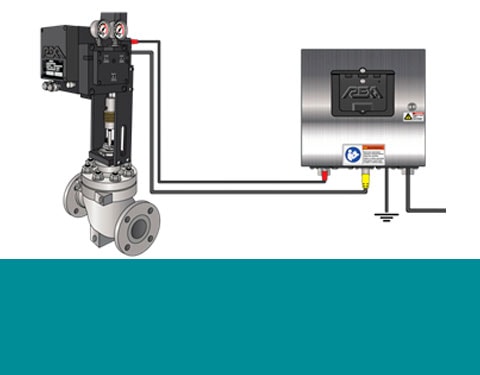

Maior controle de processo é uma marca registrada dos Atuadores Electraulic™ da REXA, que fornecem desempenho mais preciso e confiáveis do que as tecnologias pneumáticas e hidráulicas tradicionais.

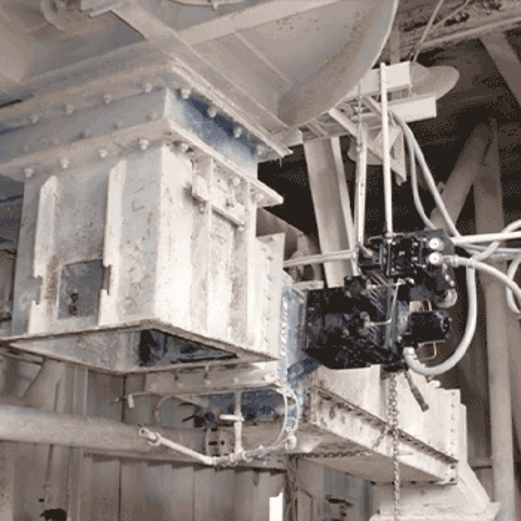

Em uma instalação de produção de cimento nas Filipinas, o gate de controle de alimentação foi operado com um atuador pneumático de palheta rotativa. Com base nos requisitos desta planta, as taxas de alimentação do forno devem ser definidas em 185 toneladas por hora para garantir que a reação química adequada ocorra. Com o atuador pneumático, a variação de alimentação foi de +/- 5,5%, fazendo com que os engenheiros de processo definissem um ponto de ajuste de alimentação inferior de 165 toneladas por hora para compensar a constante busca pelo set-point do atuador. Se a taxa de alimentação for muito alta, não há tempo suficiente para completar a reação do produto de clínquer.

A planta buscou uma solução para este problema e, por fim, selecionou o Atuador Rotativo da REXA para substituir o antigo modelo pneumático. Com base na tecnologia Electraulic® da REXA, que combina a simplicidade da operação elétrica e a potência da hidráulica, esta substituição foi capaz de melhorar drasticamente o desempenho do controle, reduzindo a variação de alimentação para +/- 1,5%. Da mesma forma, a alta rigidez e o posicionamento exato do Atuador Rotativo REXA permitiram que o ponto de ajuste de alimentação aumentasse 8% para 178 toneladas por hora. Com base na produção da instalação das Filipinas, isso equivale a 122.000 toneladas adicionais por ano.

Os Atuadores Rotativos REXA permitem que a pressão hidráulica seja gerada por uma bomba de engrenagens de deslocamento positivo interno acionada por um motor de passo ou servo motor sem limitações nas partidas, paradas ou ciclos reversos. Este sistema eletro-hidráulico autônomo bloqueia o cilindro no lugar quando nenhum movimento é necessário. Isso minimiza o desgaste dos componentes móveis e elimina o consumo desnecessário de energia.

Aplicações Similares

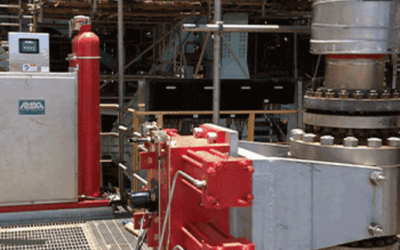

Controle de Fluxo de Polpa em Autoclave POX

A lixiviação em autoclave por oxidação por pressão (POX) é um método eficaz para recuperar ouro refratário. POX é um processo exigente com temperaturas da polpa acima de 230 ° C e pressões acima de 35 atm (500 psi). Nessas condições, o minério é rapidamente oxidado e...